Quel est le besoin/la problématique exprimé(e) ?

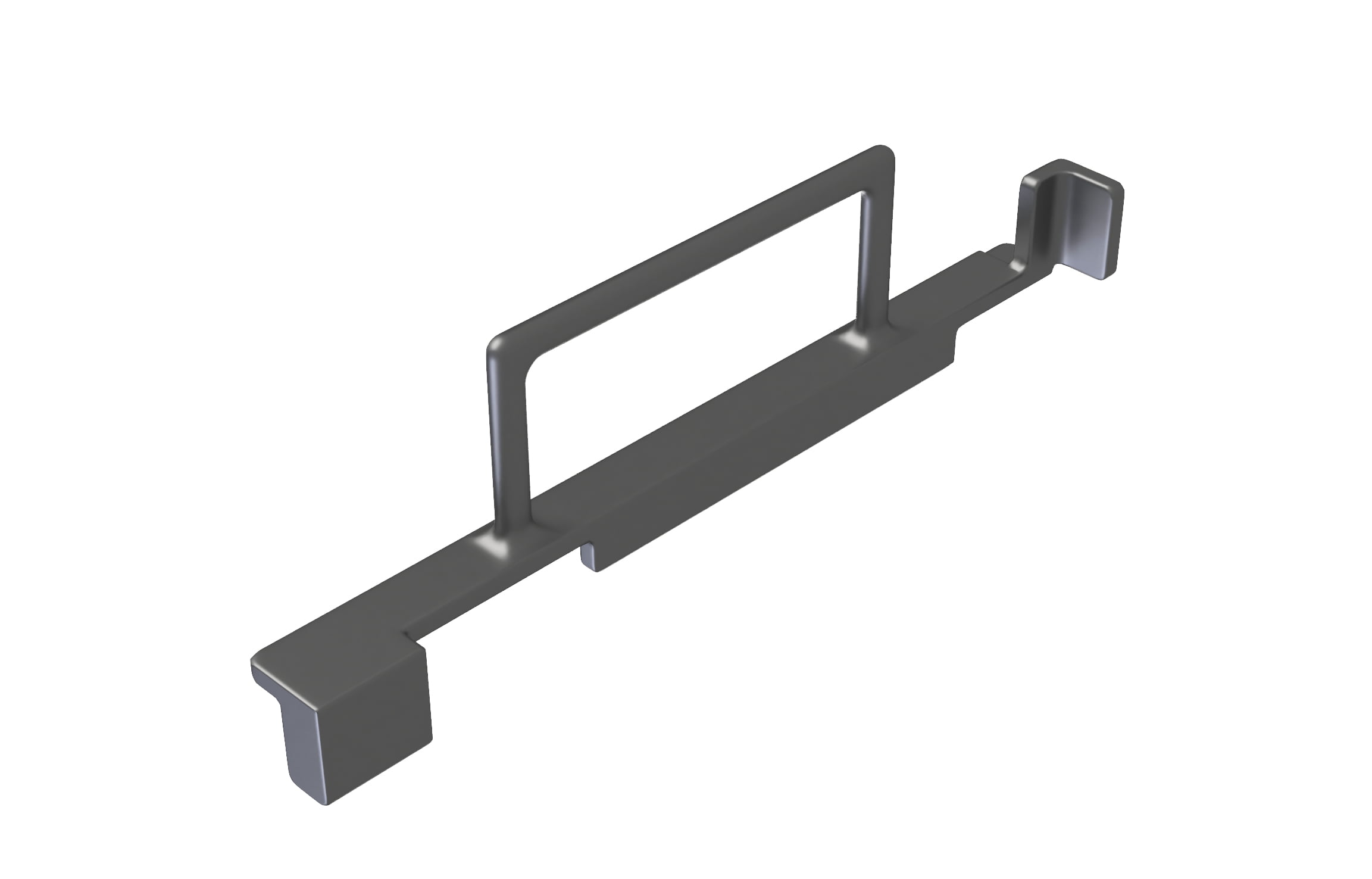

Un acteur majeur du ferroviaire souhaitait équiper l’un de ses dépôts européens d’un nouvel outillage, un gabarit de perçage, afin de réaliser une opération de maintenance spécifique sur des trains. Celle-ci devait être répétée 200 fois sur différents wagons : une action qui prenait jusqu’alors beaucoup de temps faute d’un équipement ajusté.

Pourquoi une technologie de Fabrication Additive a-t-elle été envisagée ?

Le gabarit concerné devait être conçu sur-mesure et son usage était exclusivement circonscrit à une tâche. Le coût de réalisation de la pièce ne devait pas excéder le bénéfice dégagé grâce au gain de temps entraîné par son utilisation. Le délai de fabrication devait en outre être très court pour ne pas avoir d’impact significatif sur le planning général de rénovation des trains.

Or l’alternative à la fabrication additive, une combinaison d’usinage et de soudage, avait été analysée comme à la fois plus coûteuse et plus longue à mettre en œuvre.

Quel était le challenge / la difficulté à résoudre ?

Le challenge était donc de passer rapidement, et au meilleur coût, de l’idée au modèle 3D puis à la réalisation de la pièce elle-même. Réactivité, proximité et disponibilité représentaient des enjeux clés. L’utilisation de solutions numériques (la plateforme Exa3D) a d’abord résolu toute problématique de distance entre le client et son prestataire pour la modélisation. Nul besoin de prise de rendez-vous ou de déplacement : les opérateurs, mis en contact immédiat par module chat avec un expert 3D, ont pris en photo et transmis par smartphone leur projet qui a été modélisé.

De plus, un prestataire d’impression 3D a pu être trouvé à quelques kilomètres de l’entrepôt de maintenance.

Quelles solutions ont été retenues et pourquoi ?

Le recours à la plateforme de modélisation à distance et aux services d’une entreprise locale pour l’impression du modèle ont apporté vitesse et simplicité logistique : le gabarit de perçage a pu être réalisé en 5 jours seulement, là où 6 semaines auraient été nécessaires avec des moyens traditionnels.

L'impression a été réalisée en plastique ABS qui apporte à l'outil solidité et légèreté. Les acteurs du projet ont choisi d’utiliser la technologie FDM (fabrication par dépôt de matière fondue). En effet, elle offre un meilleur coût sur les pièces de grande dimension or le gabarit de perçage fait près d’1 mètre.

Avec quels bénéfices client ?

Le ROI (retour sur investissement) du projet s’est révélé important. Cet outillage adapté a permis à l’entreprise de gagner 500 heures de travail pour 2 opérateurs. De plus, il a offert à ces derniers une meilleure accessibilité de leur zone de travail et un confort optimisé dans la réalisation de leur tâche. L’outil, fabriqué localement, au plus près du lieu d’utilisation, répond en outre aux enjeux de responsabilités sociale et environnementale auxquels entreprises et citoyens sont attentifs.