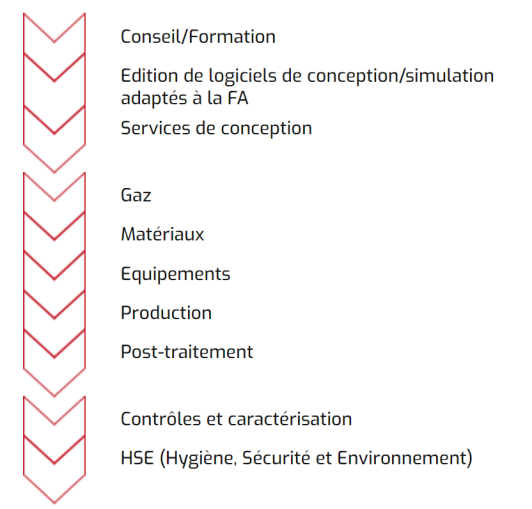

Société de services et de conseil

Il s’agit d’entreprise de services proposant des prestations de conseil pour la conception, en méthode de production et en formation.

Entreprises fabricant et/ou commercialisant des machines, équipements et consommables pour la réalisation de procédés de FA

Entreprise produisant et distribuant les gaz adaptés aux procédés de FA.

Les principaux matériaux pour l’industrie (métal, polymères, céramique) sont utilisés sous forme liquide (résine photosensible), de poudres, de rubans ou de fils.

Beaucoup de technologies industrielles de fabrication additive mettent en œuvre la matière première sous forme de poudre. Celle-ci se caractérise par :

- sa nature chimique (alliages métalliques, polymères ou céramiques),

- sa granulométrie (distribution statistique du diamètre des grains de poudre, en général entre 10 et 50 microns, plus fin pour les céramiques, plus gros pour les technologies de « dépôt »),

- sa morphologie (la forme du grain de poudre). En général on utilise des poudres sphériques pour leur meilleure « coulabilité », qui facilite leurs « mise en couche », ou leurs transits à travers une buse de dépôt.

- sa coulabilité (capacité d’une poudre à s’étaler facilement) qu’on mesure par le temps de passage d’une quantité donnée à travers un « entonnoir » normalisé. La coulabilité dépend principalement de la morphologie, mais aussi de l’humidité de la poudre,

- son mode d’élaboration (en général par atomisation d’un bloc ou barreau porté à la température de fusion dans un creuset, puis pulvérisé en fines gouttelettes à travers une buse, soumis à un jet de gaz neutre sous haute) qui va déterminer sa granulométrie, et sa morphologie.

Les poudres sont fournies en « lot » ayant fait l’objet d’un unique cycle de fabrication (batch), donc présentant les mêmes caractéristiques. En général, des équipements de protection individuelle ou collective doivent être utilisés pour la manipulation des poudres, car celles-ci peuvent présenter un risque pour l’opérateur en cas d’inhalation, ou de contact avec la peau. Certaines de ces poudres sont très réactives, elles doivent être conservées dans des atmosphères neutres pour éviter leur oxydation et les risques d’inflammation.

Une grande partie de la poudre mise en œuvre lors d’une fabrication en technologie « lit de poudre » n’est pas fusionnée. Cette poudre est « recyclée » ; après aspiration et tamisage (pour retirer les scories), elle est mélangée et complétée avec de la poudre neuve pour alimenter une prochaine fabrication. Certains matériaux s’altèrent (par exemple par oxydation), au fur et à mesure des recyclages. Dans ce cas, l’évolution des caractéristiques et de la composition chimique doivent être vérifiées périodiquement, ou un nombre maximal de recyclages peut-être spécifié, afin de conserver des caractéristiques conformes au référentiel (normes, spécifications, contrats…).

Liants : certaines technologies (Impression 3D) utilisent un liant projeté sur un lit de poudre, puis polymérisé pour mettre en forme les pièces.

Les fabricants de machines proposent des équipements dédiés pour chaque application. On y retrouve des offres pour des machines de fabrication additive, des équipements et moyens périphériques (pour le filtrage et l’aspiration des poudres et gaz pendant le process, pour le tamisage des poudres, etc..) et des équipements pour le post-traitement (usinage, traitement de surface, traitement structuraux, finition).

Ces équipements peuvent être vendus par les entreprises les fabricants ou par des distributeurs spécialisés. L’offre des machines peut être française et/ou européenne/internationale.

Procédé à étape unique : type de procédé de fabrication additive dans lequel les pièces sont fabriquées en une seule opération. La forme géométrique, et les propriétés du matériau sont obtenues simultanément.

Procédé multi-étapes : type de procédé de fabrication additive dans lequel les pièces sont fabriquées en deux opérations ou plus. La première produisant généralement la forme géométrique de base, et les suivantes consolidant la pièce pour lui donner les propriétés du matériau.

Les procédés multi-étapes utilisent souvent un liant projeté sur un lit de poudre (Impression 3D), puis polymérisé pour mettre en forme les pièces (obtenir la forme géométrique : pièce dite « à vert »). Pour les applications métalliques ou céramiques, ce liant (matériau organique) doit être ensuite brulé par « déliantage », puis la pièce est frittée pour consolider le matériau. Un retrait a lieu pendant l’opération de frittage.

Sociétés de fabrication, de traitement et de caractérisation de pièces

Il s’agit d’entreprise réalisant des pièces complètes ou insérant des fonctionnalités sur des sous-ensembles. Elles peuvent réaliser des modèles, des pré-séries ou des prototypes ou également des séries de pièces.

Texte à venir