Avec la fabrication additive, L’Oréal et Lancôme testent l’artisanat augmenté pour offrir un flacon unique, objet de prestige

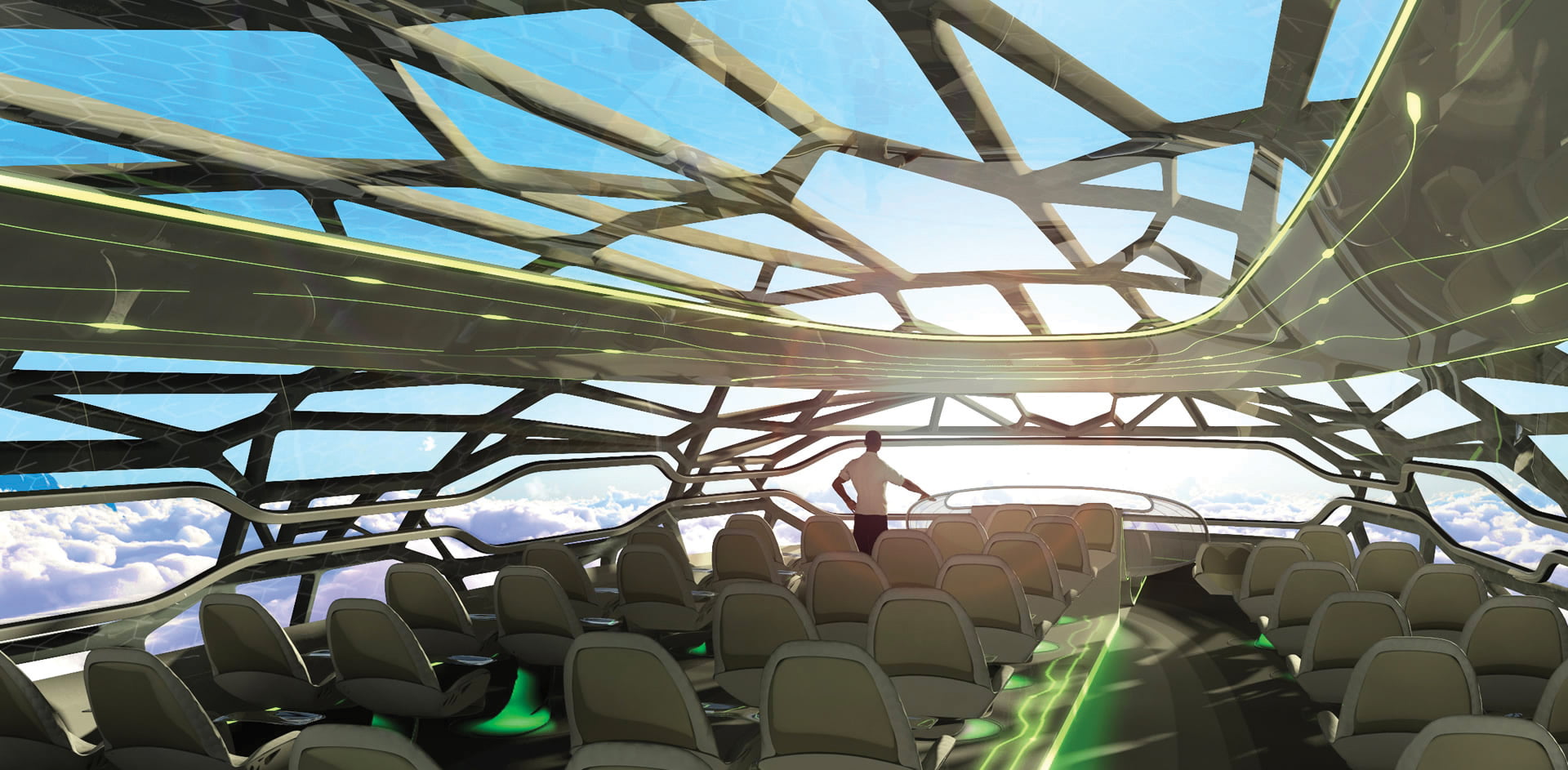

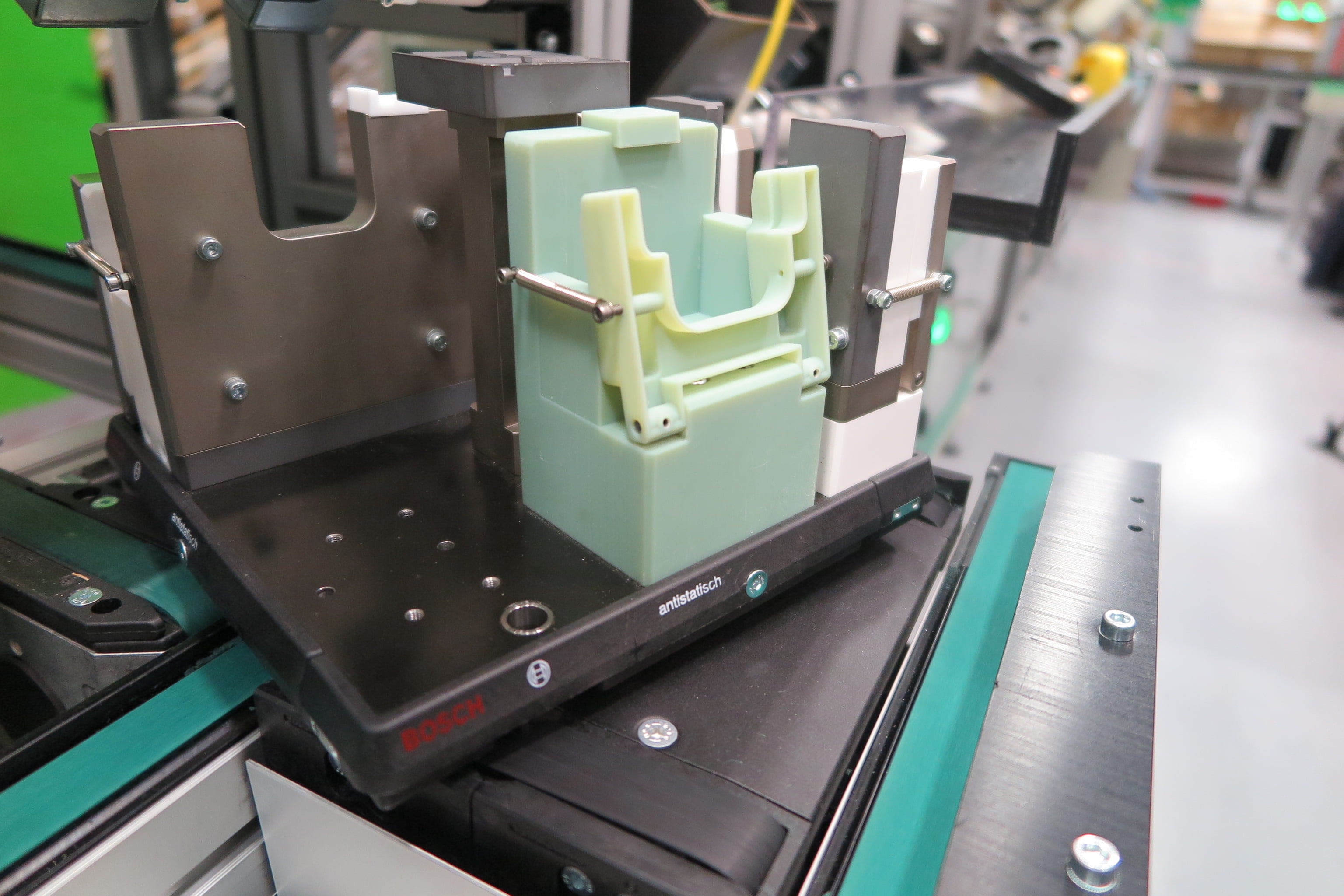

Toujours à la recherche de solutions innovantes lui permettant d’affiner la réponse apportée aux attentes de ses clientes, L’Oréal a initié dans ses usines un programme de transformation digitale des opérations. Il s’agit notamment de réduire le temps de développement des produits en fluidifiant les échanges entre conception, design et fabrication. Parmi les priorités établies, s’affirme en outre la capacité à offrir des services et designs jusqu’alors impossibles à réaliser mais aussi des produits uniques, propres à chaque consommatrice. La fabrication additive est un atout décisif dans l’exploration de ces nouveaux territoires. Avec le flacon designé pour Lancôme, la technologie devait ainsi ouvrir la voie d’un artisanat « augmenté ».