Quel est le besoin/la problématique exprimé(e) ?

Schneider Electric, multinationale française est spécialisée dans la gestion de l’énergie et des automatismes. Elle conçoit et fabrique les composants d’installations associés à cette activité pour les entreprises, les administrations et le grand public.

Ce secteur requiert une grande réactivité et implique un rythme soutenu de renouvellement des solutions proposées, notamment pour répondre toujours plus finement aux enjeux de développement durable.

Engagée dans une dynamique stratégique d’« Usine du Futur », Schneider était donc à la recherche de technologies innovantes pour son site de Grenoble. Celles-ci devaient être en mesure d’optimiser l’efficacité de sa fabrication et de son cycle de production, à court comme à long terme.

Pourquoi une technologie de Fabrication Additive a-t-elle été envisagée ?

Le vice-président Global Supply-Chain Transformation-Industrialisation de l’entreprise annonçait fin 2016 pour l’année suivante le lancement de près de 400 nouvelles solutions, soit plus d’une par jour !

L’objectif visé : mettre à disposition des clients des produits plus complexes et performants et être les premiers à les proposer.

Les technologies de fabrication additive ont été identifiées comme une option décisive permettant d’accélérer les processus - développement, industrialisation et prototypage dans un premier temps - et de réduire ainsi les délais de commercialisation.

Quel était le challenge / la difficulté à résoudre ?

Il s’agissait tout d’abord, avec l’aide du fournisseur de solutions de fabrication additive Stratasys, de définir la combinaison de technologies d’impression 3D ajustée aux différentes utilisations envisagées et de faciliter l’intégration des applications dédiées à l’atelier de prototypage interne, Openlab.

Par ailleurs, l’arrivée de l’impression 3D changeait la manière de travailler des collaborateurs. Au-delà de l’appropriation de ces approches innovantes, le challenge était d’imaginer les nouvelles missions qui pouvaient être réalisées avec ces équipements, les domaines auxquels leur activité pouvait être étendue dans un futur proche.

Quelles solutions ont été retenues et pourquoi ?

Les équipes de Schneider Electric et Stratasys ont réuni des solutions d’impression 3D fondées sur les technologies FDM (dépôt de matière fondue) et PolyJet, un procédé permettant d’associer plusieurs matières et couleurs.

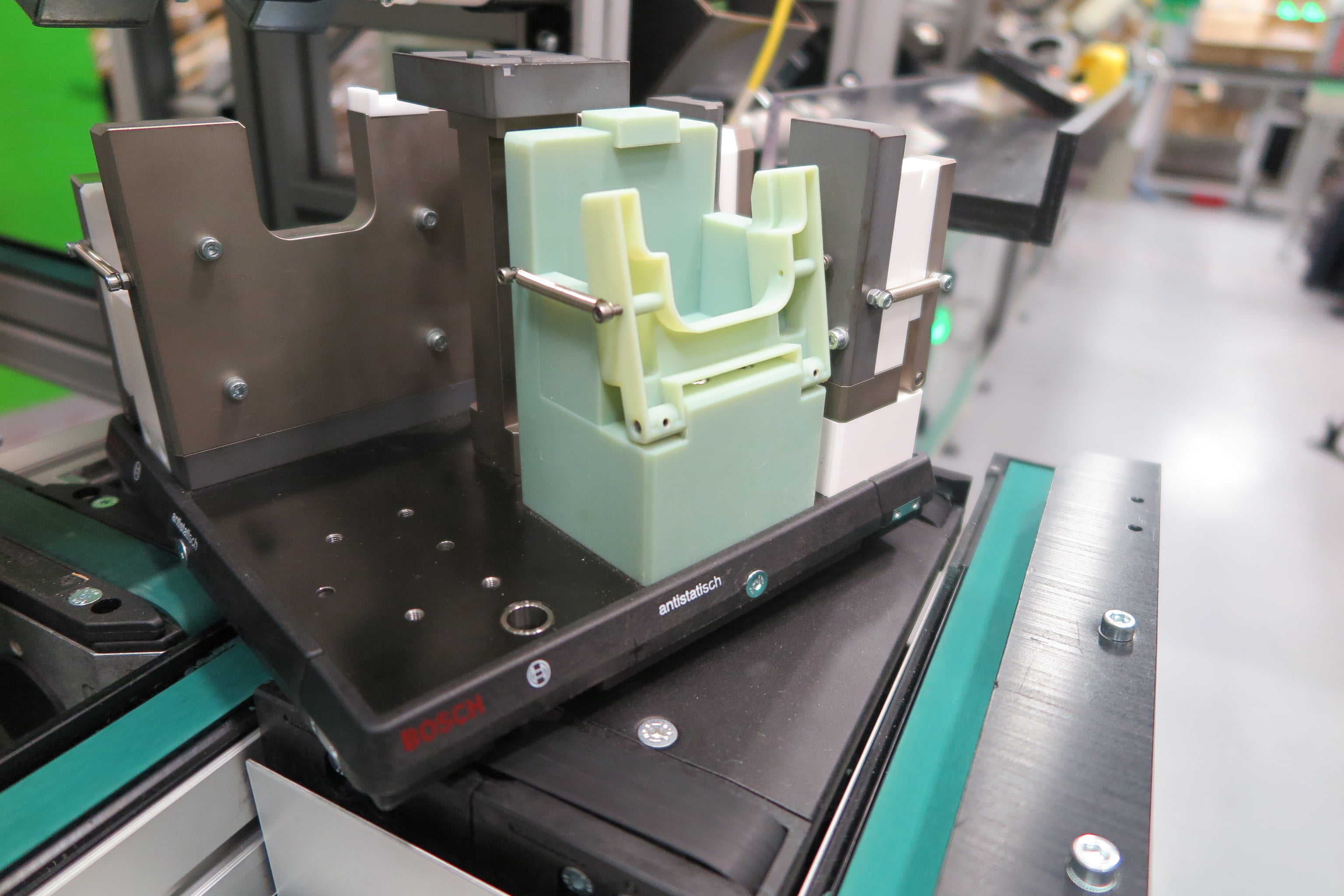

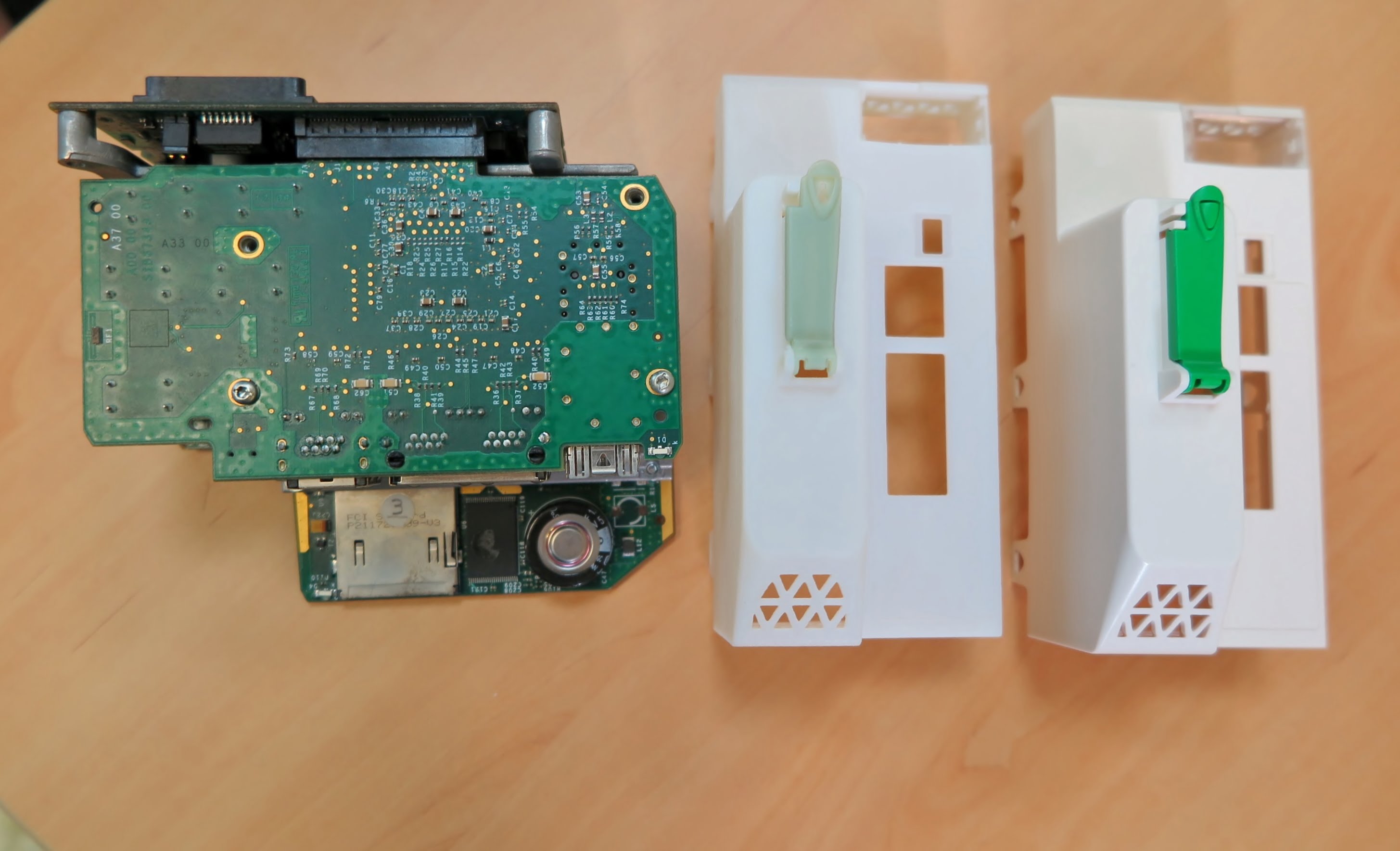

Ce dernier est particulièrement utilisé pour la conception et l’ingénierie des outils de la chaîne de montage. L’impression 3D multi-matériaux permet d’obtenir des prototypes d’outils de fabrication, à des fins de validation, en une semaine contre trois auparavant par usinage CNC. La production des outils finaux s’en trouve accélérée.

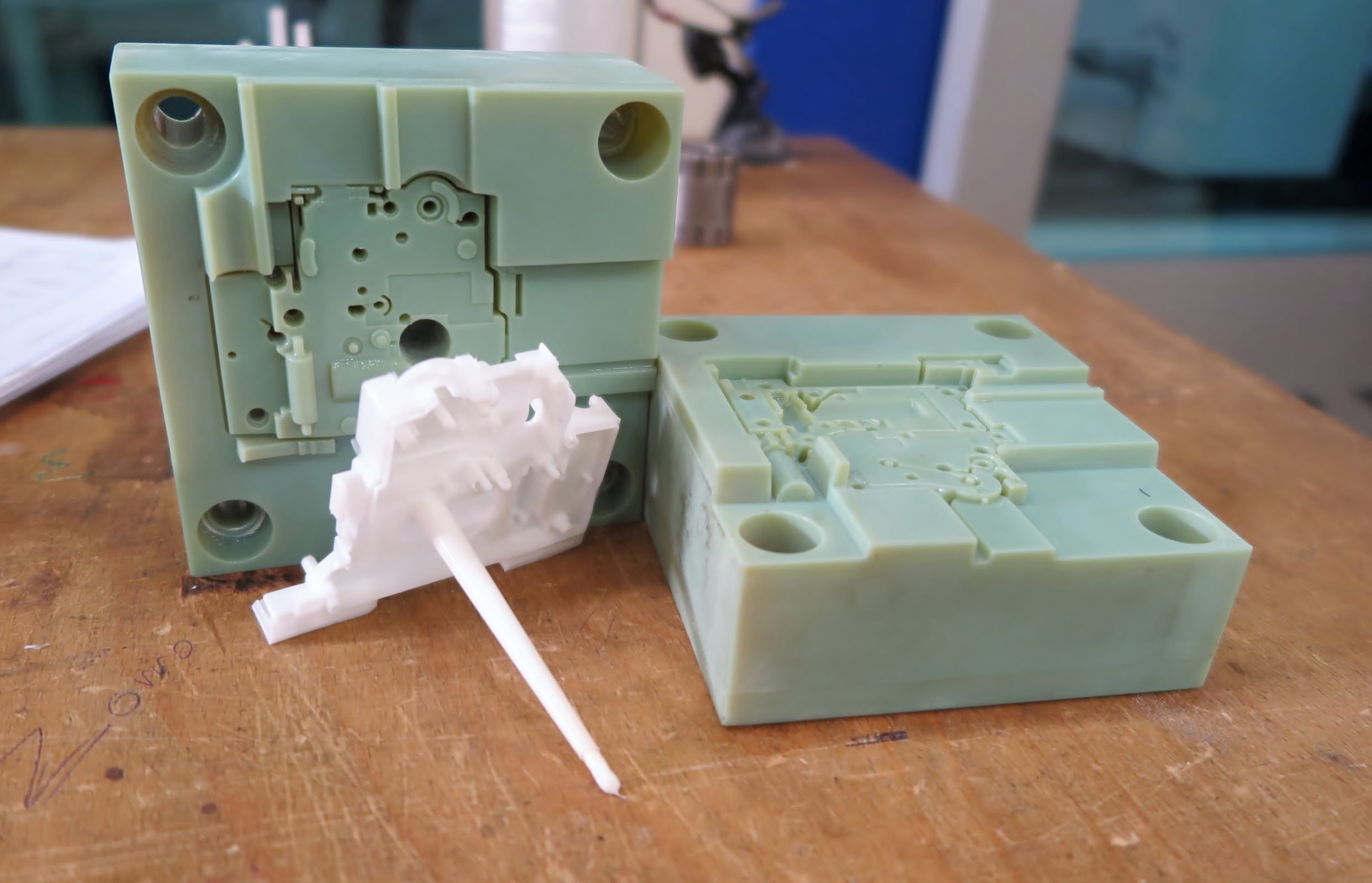

De plus l’entreprise imprime désormais ses moules d’injection pour le prototypage de modèles directement dans les matériaux finaux au lieu d’utiliser l’aluminium. Un gain de temps pouvant atteindre près de 2 mois et un coût divisé par 10.

Avec quels bénéfices client ?

Dès le déploiement des solutions d’impression 3D dans l’usine de Grenoble, les délais de livraison et les coûts sur l’ensemble du processus de fabrication ont été réduits de manière évidente (jusqu’à 90 % !). La fabrication additive a gagné sa place dans l’ « Usine du Futur » pensée par Schneider Electric. Aujourd’hui la technologie est complètement adoptée, à tel point que l’entreprise a décidé de l’utiliser non seulement pour le développement des processus d’outillage mais aussi pour la production finale : pièces de rechange ou commandes en faible volume notamment.