Quel est le besoin/la problématique exprimé(e) ?

UPSA (Union de Pharmacologie Scientifique Appliquée), fondée en France en 1935 et aujourd’hui détenue par le groupe Bristol-Myers-Squibb, produit sur son site d’Agen 340 millions de boîtes de médicaments par an : Aspirine, citrate de Bétaïne, Dafalgan, Fervex …

La société cherchait à équiper son atelier technique d’une solution technologique permettant d’intervenir et d'ajuster la chaîne de production en toute réactivité. Cette approche devait notamment répondre à la nécessité d’adapter les machines selon les besoins de la production et de disposer rapidement de pièces de rechanges - tout en en réduisant le stock.

Parallèlement, UPSA souhaitait dynamiser les activités de son atelier technique et de maintenance afin d’attirer une nouvelle génération d’opérateurs.

Pourquoi une technologie de Fabrication Additive a-t-elle été envisagée ?

Après une expertise du département Infrastructure et Technique d’UPSA, l’impression 3D a été identifiée pour ses capacités à réaliser de l’optimisation topologique et à réduire ainsi, de manière importante, le poids de certaines pièces essentielles équipant les machines des lignes de production. Cette solution permettait également d’envisager une diminution radicale des coûts et délais de remplacement de ces éléments. De plus, l’imprimante 3D était effectivement en mesure de produire la quantité de pièces de rechange nécessaire chaque année : ces dernières étaient jusqu’alors fabriquées par usinage traditionnel et disponibles en un nombre limité.

Quel était le challenge / la difficulté à résoudre ?

Pour le projet ayant déclenché l’investissement dans la machine 3D, il fallait en particulier identifier un matériau capable de remplacer l’acier forgé. Par ailleurs, afin que l’imprimante 3D trouve pleinement sa place dans l’atelier, les équipes devaient se l’approprier et avoir envie d’imaginer de nouveaux usages.

Quelles solutions ont été retenues et pourquoi ?

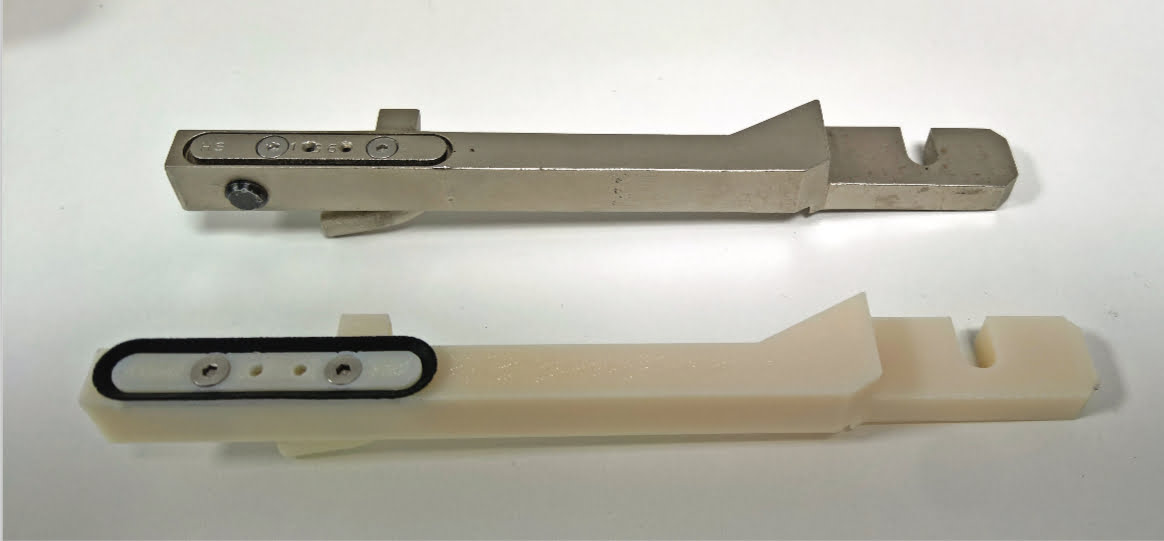

Le groupe a décidé d’investir dans une imprimante 3D Stratasys Fortus 450 mc (acquise par le biais du distributeur CADVision). Celle-ci a permis de fabriquer un nouveau bras mécanique pour une machine d’emballage manipulant des cartons destinés à accueillir des médicaments.

Le matériau 3D ABS-M30i a été choisi pour réaliser cette pièce stratégique et très sollicitée : il se substitue avec succès à l’acier.

De plus, cette solution renforce la fiabilité de l’équipement. Elle permet en effet à la pièce de retrouver sa forme initiale si elle se déforme et d’être remplacée à moindre coût si elle casse.

En outre, le matériau utilisé, moins onéreux, est également moins lourd : le poids du bras est réduit de 70 % ! Les risques d’endommager la machine sont donc moindres.

Avec quels bénéfices client ?

Les résultats ont été immédiats : le retour sur investissement a été dépassé dans l’année d’installation de l’imprimante 3D sur site. 55 bras mécaniques ont été réalisés avec un gain de coût de 95 % sur chacun. Les pièces allégées limitent l’usure des machines pour un rendement et une longévité augmentés.

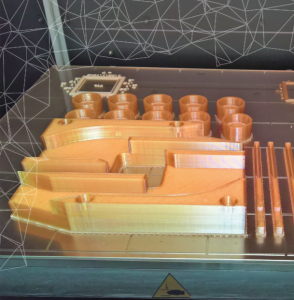

L’intégration de l’imprimante a aussi permis de développer et d’optimiser rapidement en interne d’autres solutions : un système éliminant toute particule à l’intérieur de bouchons de boîtes de médicaments – maximisant la sécurité et autorisant la fin de contrôles visuels longs et coûteux - et un support de caméra de contrôle de l’étiquetage, composé de 2 pièces seulement contre 27 avant. Produit en 22 exemplaires, avec des gains de temps et de coût importants, il équipe toute la chaîne.