Quel est le besoin/la problématique exprimé(e) ?

Ingénieur audiovisuel français de renommée mondiale, Didier Kwak a collaboré avec des cinéastes comme Luc Besson (le 5e Élément) ou Wim Wenders. Depuis des années, il cherchait à créer un système audio atteignant une telle véracité acoustique qu’il transcrirait les émotions du live. Un prototype convainc les spécialistes de l’intérêt du projet. Didier Kwak lance en 2014 sa société, Askja SAS. Il s’appuie sur des savoir-faire liés à la psycho-acoustique, la F1 et l’ingénierie en matériaux composites pour s’éloigner des boîtiers cubiques en bois et intégrer dans le design l’aérodynamisme nécessaire.

Parmi ses objectifs clés : garantir une propagation des ondes idéale et l’absorption des vibrations. La fabrication de pièces à géométrie complexe, à la fois esthétiques et résistantes s’impose.

Pourquoi une technologie de Fabrication Additive a-t-elle été envisagée ?

La création du système est le fruit d’une collaboration entre Didier Kwak qui veillait au respect de ses prérequis acoustiques, des ingénieurs de la société Swiss Fibertec – partenaire l’équipe de Formule 1 Sauber F1, qui apportaient leur savoir-faire en mécanique des fluides et matériaux innovants et d’un jeune designer, Raphaël Dana qui traduisait dans le dessin les différents objectifs.

La technologie de laminage de composites sur des moules permettait de réaliser certaines parties des enceintes. Mais le design des boîtiers de l’alimentation électrique, de l’amplificateur et des filtres rendait leur fabrication par des moyens traditionnels quasiment impossible. Plusieurs mois et des sommes considérables auraient été indispensables uniquement pour produire l’outillage requis.

Quel était le challenge / la difficulté à résoudre ?

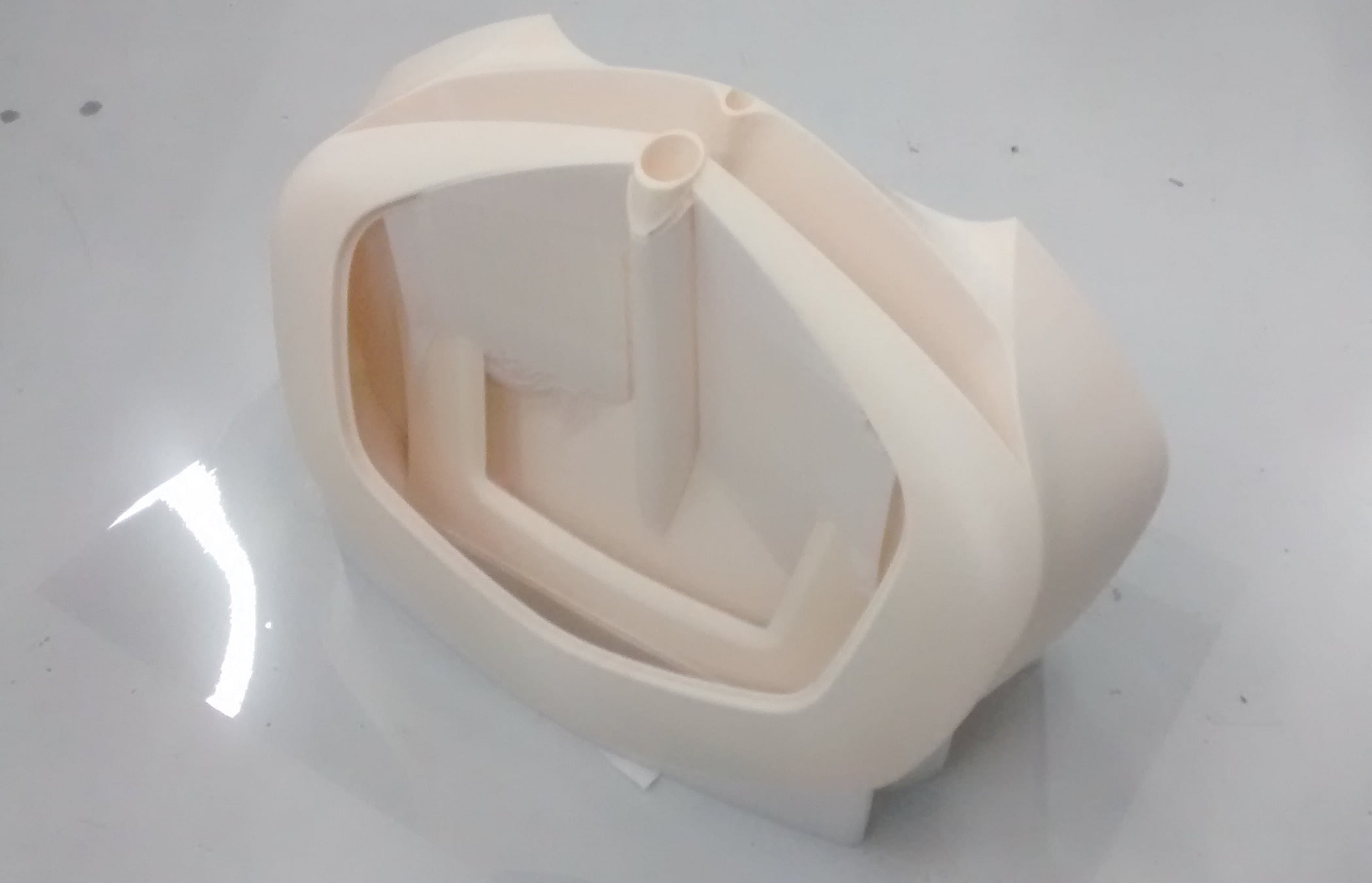

La fabrication de l’amplificateur hybride s’avérait particulièrement complexe. Pour des raisons acoustiques et esthétiques, son design est très inhabituel : ses formes sont incurvées. En outre, compte tenu du poids des composants électroniques, il fait environ 80 kg. Il fallait donc prévoir des pièces résistant à la torsion quels que soient les axes. Son volume est par ailleurs important (80 cm x 65 cm x 27 cm), ce qui représente une difficulté. Ce, d’autant plus que l’amplificateur est composé d’un nombre réduit de pièces mécaniques – une stratégie classique en Formule 1 – qui exigent néanmoins un assemblage très fin. En effet, toute imperfection pouvait générer des défauts d’apparence mais aussi de continuité vibratoire, essentielle à la production d’un son parfait.

Quelles solutions ont été retenues et pourquoi ?

Après quelques recherches, l’équipe trouve dans la fabrication additive et notamment dans les technologies FDM proposées par Stratasys la solution pour réaliser des formes complexes sans contrainte géométrique. L’imprimante 3D Fortus 900 leur offre en outre l’accès aux grands formats désirés.

La résine ULTEM 9085 et le matériau ASA ont été sélectionnés pour leur stabilité dimensionnelle et leur robustesse qui limitent les risques de distorsion du son. La rigidité de l’ULTEM empêche en particulier toute résonance non souhaitée et vibration dans l’amplificateur. De plus, en agissant sur l’orientation des pièces dans l’imprimante et la finesse des buses, il a été possible d’atteindre un niveau de qualité de surface optimal.

Avec quels bénéfices client ?

Jamais la fabrication additive n’avait été utilisée pour fabriquer les produits finaux d’un système audio. L’Origin d’Askja est donc une première.

Les technologies 3D utilisées ont été décisives pour sa mise sur le marché.

Elles ont rendu possibles et rentables la production de pièces complexes à la demande, en petite série. Elles ont en outre permis de répondre aux critères de qualité visuelle et aux exigences acoustiques exceptionnelles requises par le projet hors-norme de Didier Kwak.

Enfin l’impression 3D offre la possibilité de personnaliser les finitions selon les attentes du client final : une même pièce peut être déclinée facilement en incluant des variantes permettant d’ajouter, ici des trous pour accueillir des diamants, là des rebords pour arrêter un revêtement en cuir.