Quel est le besoin/la problématique exprimé(e) ?

Aujourd'hui, si un navire qui entre dans le Port de Rotterdam a besoin d'une pièce de rechange (une hélice par exemple), cela peut prendre des mois pour l'obtenir, ce qui engendre des millions de dollars de pertes pour les entreprises. De la même manière, un stockage important de pièces de rechange dans des entrepôts partout dans le monde serait également très coûteux. Pour faire face à cette situation, le Port de Rotterdam a créé sur place le laboratoire innovant RAMLAB. L'objectif de RAMLAB est de faire du port de Rotterdam une porte d'entrée importante pour l'Europe, mais aussi d'en faire un chef de file dans le développement de nouvelles fabrications. L'appui d'Autodesk, partenaire principal sur la partie logicielle devait être déterminant dans le développement de ce laboratoire.

Pourquoi une technologie de Fabrication Additive a-t-elle été envisagée ?

Il s'agissait de fabriquer à la demande des pièces de rechange pour l'industrie maritime. L'utilisation de la fabrication additive permet une fabrication en un temps record : l'impression 3D en métal de pièces importantes de navires est réalisée en quelques jours, au lieu de plusieurs semaines ou mois. Elle permet également de libérer les ports d'un stockage important; les pièces sont réalisées à la demande, suivant les besoins.

Quel était le challenge / la difficulté à résoudre ?

Le principal challenge à relever était l'aspect complètement innovant de cette approche. Jamais la fabrication additive n'avait été utilisée auparavant dans l'industrie maritime. Autodesk a donné accès à RAMLAB à son Centre de fabrication avancée de Birmingham afin que de nouvelles façon de concevoir et de fabriquer puissent être étudiées. Ces recherches ont porté entre autres sur la fabrication de pièces en tenant compte de la distorsion à grande échelle, du respect de la géométrie et de la gestion thermique, de techniques de pots-traitement pour intégrer ces composants à la forme finale de façon reproductible et fiable.

Quelles solutions ont été retenues et pourquoi ?

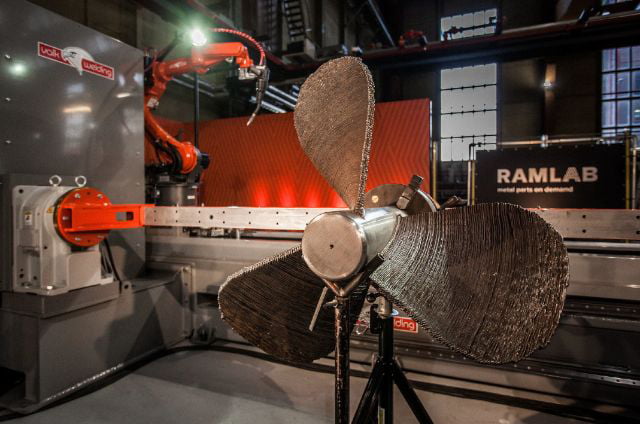

Le Port de Rotterdam a installé dans le laboratoire RAMLAB une paire de bras robotisés avec 6 axes capables de fabriquer de grandes pièces industrielles en métal de façon additive. RAMLAB a développé une méthode hybride qui consiste à combiner fabrication additive et soustractive. L'impression 3D des pièces est suivie d'une finition effectuée grâce à des méthodes traditionnelles de fraisage CNC. Une hélice de navire a été fabriquée à l'aide de ce procédé de fabrication mixte, c'est le premier composant test jamais réalisé de ce type. Cette version finale effective a été installées sur un des navires partenaires.

Avec quels bénéfices client ?

Cela permet d'économiser à la fois du temps et de l'argent sans pour autant sacrifier la précision et la performance ! La fabrication additive industrielle bouleverse tous les secteurs industriels, elle a un impact majeur sur la perte de temps et les coûts engendrés actuellement par l'endommagement de pièces dans l'industrie maritime. Rotterdam est en passe de devenir le port le plus ingénieux au monde.