Quel est le besoin/la problématique exprimé(e) ?

L'industrie aéronautique, déjà sensibilisée aux avantages de la fabrication additive, permettant notamment à la fois de produire des pièces plus légères (grâce à une géométrie adaptée), nécessitant moins d'assemblage, et pouvant être produites à la demande, est confrontée à deux enjeux majeurs : comment produire ces pièces aux qualités (certification et qualifications) requises pour ces usages, et à des coûts de production compatibles avec une fabrication en série.

Pourquoi une technologie de Fabrication Additive a-t-elle été envisagée ?

La fabrication additive permet par rapport aux procédés classiques d'atteindre de nouvelles performances en termes de réduction de la masse finale de la pièce et un potentiel de réduction des coûts de production par des assemblages simplifiés, l'agilité et flexibilité de la fabrication. Cette adoption permet à terme une transformation radicale à la fois des pièces (dans leur conception et leur usage), et leur mise en oeuvre dans les nouvelles lignes de fabrication et opération maintenance.

Quel était le challenge / la difficulté à résoudre ?

La fabrication additive, notamment métallique, est un procédé nécessitant de nombreuses mises au point pour le moment expérimentales. Les paramètres du procédé comme la puissance ou la vitesse du faisceau d'énergie, l'orientation de la pièces, les supports nécessaires à sa fabrication, etc. ont une influence décisive sur la qualité finale de la pièce, de la possibilité d'impression et au final, des coûts de mise au point et de production de la pièce.

L'utilisation de la simulation et des technologies numériques permet d'éliminer les essais-erreurs pour arriver à imprimer une pièce conforme et réalisable du premier coup.

Quelles options ont été envisagées ?

L'enjeu est de pouvoir anticiper au maximum les coûts de conception et de réalisation en réduisant au strict nécessaire le processus d'essais-erreurs. Pour cela la simulation permet de prédire au mieux à la fois la qualité de la pièce finie (notamment en termes de géométrie finale) et sa possibilité à être imprimée sans défaut et sans interruption du procédé.

Quelles solutions ont été retenues et pourquoi ?

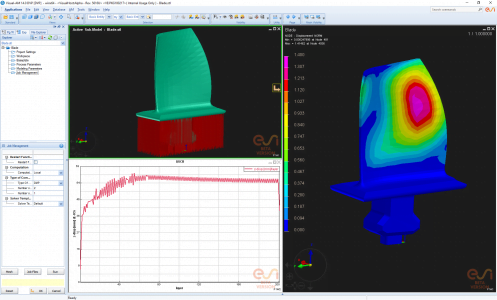

Afin d'anticiper au maximum les géométries des pièces imprimées, l'apparition des défauts (initiation de fissurations) et de prédire les éventuels arrêts de fabrication dus à des déformations trop importantes en cours de fabrication (risque d’endommagement de la machine), la simulation numérique de la pièce et du procédé a été utilisée. Cette simulation ESI Additive Manufacturing permet, au moment même de la conception et de la mise au point du procédé, de lever les incertitudes et d'assurer une impression sur machine bonne du premier coup et du premier coût.

Avec quels bénéfices client ?

La simulation permet d'anticiper au maximum les performances économiques de la production en garantissant l'adéquation géométrique de la pièce avec les tolérances admissibles et d'éviter les arrêts de production de la machine. De plus, en optimisant les paramètres de fabrication (orientation, nombre de structures support, etc.), il est possible d'anticiper la vitesse de réalisation (combien de pièces et temps de fabrication) et d'établir ainsi une meilleure appréciation des critères de rentabilité pour la production ou l'investissement dans de nouveaux équipements.